Der „Digitale Zwilling“ ist in vielen industriellen Bereichen nicht mehr wegzudenken. Viel mehr noch: Er löst einen Paradigmenwechsel aus, der möglich und erforderlich ist, um moderne Engineering-Methoden anzuwenden. Der Automatisierungsexperte onoff ist für diesen Paradigmenwechsel bestens aufgestellt. Seit Jahren befasst sich die onoff AG mit den Themen einheitlicher Schnittstellen und der Nutzbarmachung von Digitalen Zwillingen. Nicht nur in Kernbereichen der onoff AG wie Pharma, Chemie und NuG, sondern auch im Bereich der Schifffahrt oder Automobil- und Logistikindustrie wird der Digitale Zwilling erfolgreich eingesetzt. Das positive Feedback der Kunden spricht für sich:

„Ein Betreiber von Produktionsanlagen, hat uns bestätigt, dass der Einsatz des Digitalen Zwillings nicht nur das Risiko von Anlagenbeschädigungen erheblich minimierte, sondern auch die Stillstandszeit merklich reduzierte“, so Michael Kasseckert, Technischer Leiter onoff engineering gmbh am Standort Erlangen. Die geplante Stillstandszeit betrug bei den drei Anlagen jeweils sieben Tage. Durch den Digitalen Zwilling konnte dies auf acht Stunden bei der ersten Anlage und auf zwei Stunden bei den zwei weiteren reduziert werden. Die Nutzung des Digitalen Zwillings zeigte sich hier als betriebswirtschaftlich messbarer Faktor für den Kunden!

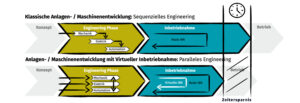

Voraussetzung für ein zeit- und kostenoptimiertes Engineering und eine standardisierte, flexible Produktion auf einer Anlage ist ein modularer Ansatz, wie ihn die NAMUR als internationaler Verband der Anwender von Automatisierungstechnik in der Prozessindustrie beschrieben hat. „Wenn wir auf den gesamten Engineering Prozess schauen,“ so Roman Pieloth, onoff engineering gmbh Niederlassungsleiter Erlangen „dann können wir aus den gemachten Erfahrungen sagen, dass die Digitalisierung in Verbindung mit den Engineering-Methoden bis hin zum „Digitalen Zwilling“ eine beschleunigte Projektlaufzeit ermöglicht.“

Aufgrund der höheren Qualität des Anlagendesigns (Quality by Design) und des vorhandenen Digitalen Zwillings der Anlage ist es möglich, große Teile der Inbetriebnahme und Qualifizierung ohne das Risiko einer Anlagenbeschädigung beschleunigt digital durchzuführen. Auch die Schulung der Bediener am Digitalen Zwilling kann frühzeitiger und ohne Risiko für die reale Anlage erfolgen, so dass schon während der realen Inbetriebnahme geschultes Personal zur Verfügung steht. Darüber hinaus können Fehler wesentlich eher entdeckt und behoben werden. „Die digitalen Modelle von der Planung bis zur virtuellen Inbetriebnahme werden auf Basis von identischen Bibliotheksobjekten realisiert, wir sprechen von einer geschlossenen Wertschöpfungskette“, führt Michael Kasseckert aus.

Erfolgsfaktor für Greenfield und Brownfield

Bereits bei der Planung von Neuanlagen (Greenfield) kann der Kunde die Machbarkeit in Bezug auf Durchsatz und Produktivität am Digitalen Zwilling intensiv prüfen, um zum Beispiel verschiedene Varianten der Produktion in Verbindung mit den erforderlichen Zuführungen der Materialien und der Abführung der fertigen Produkte digital gegenüberzustellen. Auch bei bereits bestehenden Produktionsanlagen (Brownfield) können die vorhandenen, aber bereits abgekündigten Leitsysteme (MES) inklusive der Betriebssysteme und Steuerungssysteme mit einem Digitalen Zwilling gekoppelt werden, um dann die reale Produktion am Digitalen Zwilling mit dem Ist-Zustand abzubilden. Im Anschluss wird die neue Technik mit entsprechend neuer Software (Betriebssystem, MES, SPS) entwickelt und am Digitalen Zwilling der bestehenden Anlage in Betrieb gesetzt. Die sichtbaren Ergebnisse am Digitalen Zwilling (FAT am Digitalen Zwilling) sind der Erfolgsfaktor, um den danach durchgeführten Umbau der Produktionsanlage erheblich zu reduzieren.