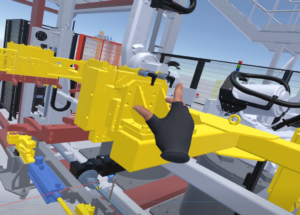

Die Virtualisierung hat längst Einzug in den industriellen Alltag gehalten und erschließt neue Potenziale, um Prozesse zu optimieren. onoff engineering realisiert in einem Kundenprojekt ein digitales Modell einer Anlage zum Umformen von Metall. Das Ergebnis: Der Anlagenbediener kann die virtuelle Anlage mithilfe einer VR-Brille und Controllern „begehen“ und bedienen. Die erforderlichen Produkte werden als Halbfabrikat in die Umformeinrichtung eingelegt, dann wird der Umformvorgang per Zwei-Hand-Betätigung gestartet und das fertige Produkt entnommen – alles digital, im virtuellen 3D Raum und ganz ohne Risiko für Mensch und Maschine.

Merkmale

Inbetriebnahme am digitalen Modell

Digital in die Anlage gehen

Reale Bedienung – virtual Reality

Projektziele

- Planungs- und Schulungsqualität erhöhen durch Einsatz von Virtual Reality (VR)

- Zusammenspiel zwischen Mensch und Maschine wird im digitalen Modell mit Virtual Reality (VR) umgesetzt

- Virtuelle Inbetriebnahme erfolgt mit der „begehbaren Anlage“

- Schulungen für Anlagenbediener sowie Wartung- und Instandhaltung erfolgen realitätsnah

Technische Realisierung

- Entwickeln des digitalen Zwillings in 3D und Kopplung mit der Anlagensteuerung (Fabrikat SIEMENS TIA S7-1516F)

- Für die Virtuelle Inbetriebnahme (VIBN) wurde die Maschinen- bzw. Anlagenkonstruktion aus CAD in Virtual Reality (VR) exportiert, mit den Automatisierungskomponenten virtuell bestückt und mit den Programmiersystemen zur Inbetriebnahme der vorbereiten Software verbunden

- Um die Realität für den Anlagenbediener abbilden zu können, erfolgt die Darstellung über „Virtual Reality“ im Raum

- Für Planer, Konstrukteure, Wartungstechniker und Bediener ist das Arbeiten mit digitalen Modellen risikolos in der Anwendung nutzbar – ohne dass ein Maschinen- oder Personenschaden eintreten kann

Projektfazit

In der Praxis erweist sich das digitale Modell als überaus wertvoll: Der Kunde ist mit der von onoff realisierten Lösung in der Lage, Planungsfehler zu erkennen und Risikobetrachtungen effizient und deutlich früher als bei einer konventionellen Umsetzung durchzuführen. Bei der digitalen Begehung der Anlage wurde festgestellt, dass die Zugänglichkeit zu einem verbauten Antrieb nicht wartungsfreundlich geplant wurde. Die Änderung wurden umgesetzt und erneut digital begutachtet. Somit wurden keine Anlagenteile falsch bestellt und die Anlage konnte fehlerfrei realisiert werden. Schulungen für Bediener und Wartungstechniker konnten mithilfe des digitalen Modells und unter Berücksichtigung sicherheitstechnischer Aspekte qualifiziert durchgeführt werden noch bevor die Anlage gebaut wurde.